Czym są i jak działają układy centralnego smarowania?

Z czasem wydajność maszyny spada – przyczyną tego zjawiska może być tarcie pomiędzy mechanicznymi elementami urządzenia. Aby przywrócić sprawność maszyny lub zapobiec obniżeniu jej efektywności w przyszłości, należy zadbać o regularne dostarczanie smaru do wszystkich komponentów urządzenia. W tym celu niezbędne jest zastosowanie układu centralnego smarowania, będącego kluczem do utrzymania efektywnej i płynnej pracy maszyny.

Czym się charakteryzuje układ centralnego smarowania?

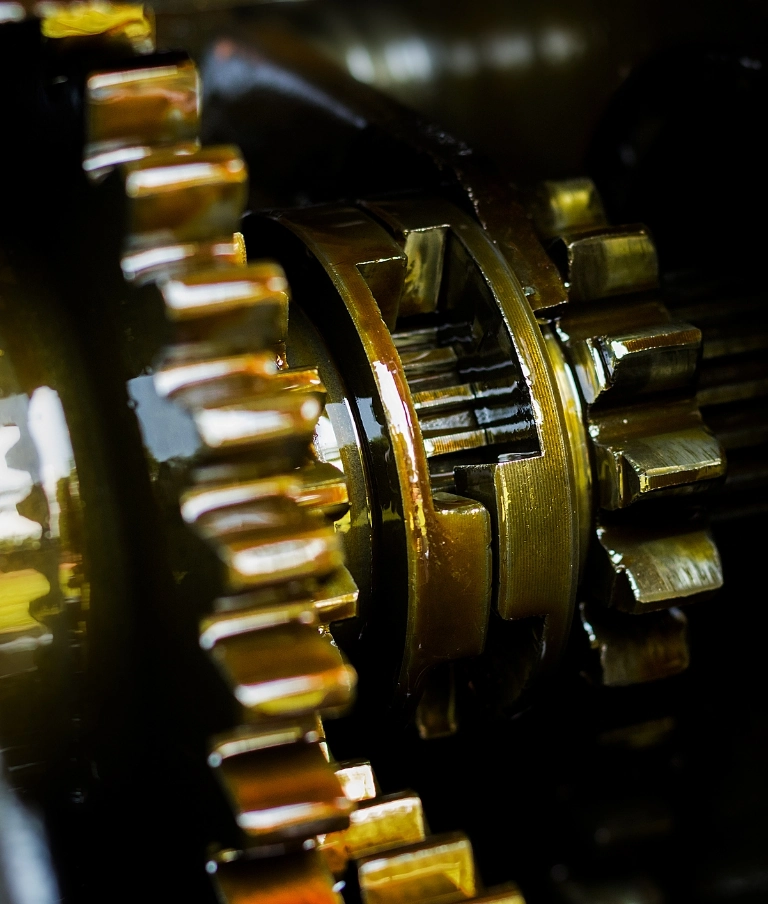

Układ centralnego smarowania to zautomatyzowane urządzenie odpowiedzialne za doprowadzanie smaru do wielu elementów maszyny w tym samym czasie. Cały mechanizm jest prosty, ale opiera się na wielu komponentach, współdziałających ze sobą. Elementem zasilającym układ jest pompa (ręczna, elektryczna, pneumatyczna), która tłoczy smar do przewodów i elementów dozujących, w zależności od typu układu poprzez rozdzielacze progresywne lub dozowniki jednoprzewodowe. Z rozdzielaczy lub dozowników smar poprzez przewody (elastyczne lub rurki stalowe, miedziane etc.) podawany jest do miejsc docelowych np. łożysk, kół zębatych, turbin, łańcuchów. Układy centralnego smarowania tworzą także pomniejsze części m.in.: zawory, złącza, filtry – dzięki nim możliwe jest kontrolowanie i dostosowywanie pracy urządzenia pod względem częstotliwości smarowania oraz ilości dozowanego smaru.

Obecnie bez centralnych układów smarowania żadna gałąź przemysłu nie jest w stanie prawidłowo funkcjonować, ponieważ płynność działania komponentów maszyn niezbędnych do pracy, umożliwia wydajne działanie przedsiębiorstwa i obniżenie kosztów operacyjnych.

Rodzaje układów centralnego smarowania a ich przeznaczenie

Układy centralnego smarowania w zależności od rodzaju różnią się między sobą sposobem działania, a zatem także zastosowaniem.

Wśród nich można wyróżnić następujące typy:

- Progresywne – wykorzystuje się do smarowania dużej liczby punktów smarnych na małej powierzchni, w maszynach o niskim lub średnim zapotrzebowaniu na smar. Taki układ charakteryzuje się precyzją podawania oraz prostą, modułową konstrukcją, którą można dowolnie rozbudowywać i regulować.

- Liniowe – występują w wersji jednoliniowej i dwuliniowej. Jednoliniowe stosuje się do smarowania niewielkich maszyn o zwartej budowie i niskim zapotrzebowaniu na środek smarny np. w przemyśle drzewnym, spożywczym, tekstylnym. Natomiast dwuliniowe przeznaczone są do smarowania dużych maszyn o wielu punktach smarnych.

- Natryskowe – w tym układzie czynnik smarny podawany jest za pomocą sprężonego powietrza na otwarte punkty smarowania takie jak: przekładnie zębate i łańcuchowe, prowadnice, liny, bieżnie napędowe. Centralne smarowanie umożliwia proste regulowanie ilości podawanego smaru – wystarczy ustawić odpowiedni czas trwania przerw między następującymi po sobie smarowaniami.

- Impulsowe – przeznaczone są do precyzyjnego podawania małej ilości smaru w określonym czasie i miejscu. Umożliwiają jednoczesne smarowanie maksymalnie kilku punktów smarnych. Stosuje się je głównie do smarowania łańcuchów wolnoobrotowych, bieżni, prowadnic oraz rolek transportowych.